如何为高销量经销商构建批量汽车后台处理管道

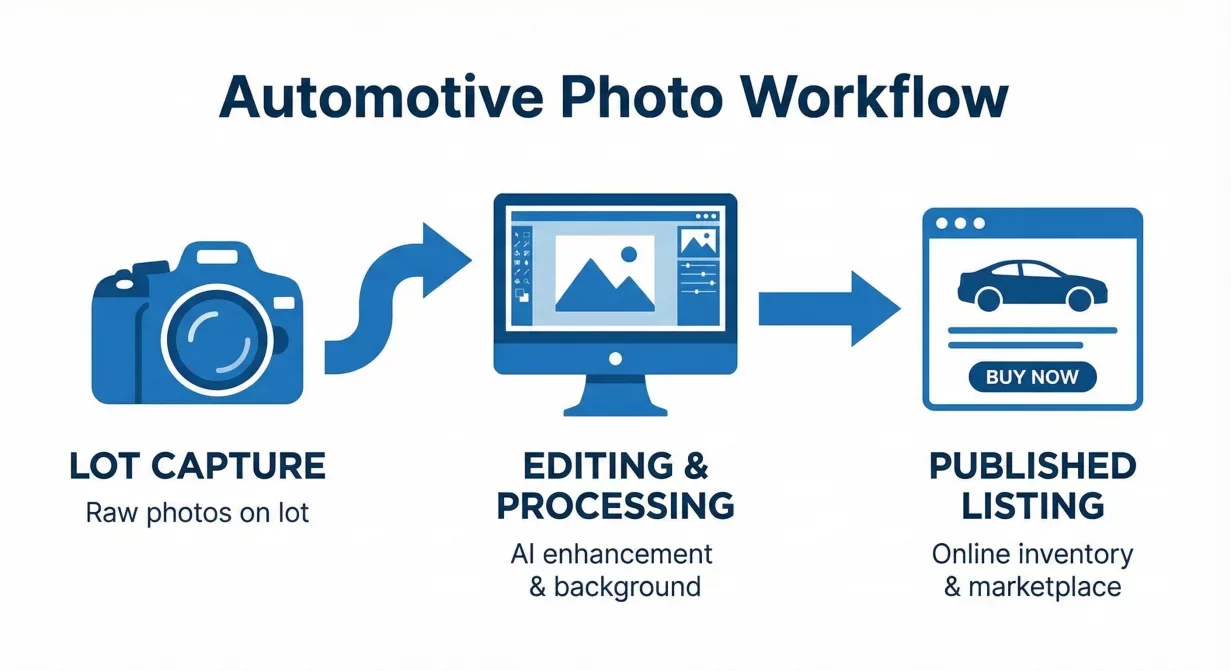

批量汽车照片处理流水线彻底改变了高销量经销商处理库存摄影的方式。当每月处理量达到百辆以上时,逐辆编辑车辆背景已无法实现。您需要的是专为吞吐量设计的系统,而非逐一关注的方案。

本指南将逐步指导您设计并实施照片处理流水线,在保障质量与团队健康的前提下实现高效处理。

理解流水线思维

流水线思维与任务思维存在根本差异。任务思维要求完成单辆车所有照片处理后才启动下一辆,而流水线思维则让多辆车同时流转于不同处理阶段。

今日送达的车辆可能在昨日车辆处理期间完成拍摄,而前日的车辆则同步上传至销售平台。整个工作流持续运转,而非随每辆车起停。

这种持续流动显著提升了吞吐量。由于消除了阶段间的等待时间,同一团队能处理更多车辆。

流水线阶段设计

高效批量处理流水线需包含明确划分的阶段,且各阶段间具备清晰的交接流程。

阶段1:接收与准备

新库存进入处理流程。本阶段包含车辆识别与追踪设置、准备工作核验、分配至拍摄队列,以及必要时的优先级判定。

第二阶段:影像采集

摄影师依次处理采集队列中的任务。执行标准拍摄流程,进行设备端质量验证,将文件传输至处理队列,并确认拍摄完成。

阶段3:批量处理

照片进行批量处理。按车辆分类整理照片,为车辆组应用模板,跨多辆车批量执行操作,并进行初始输出审核。

第四阶段:质量验证

对处理后的照片进行标准核验。包括边缘与伪影检测、车组内一致性检查、标准合规性验证,并对存在问题标记返工。

第五阶段:导出与分发

通过审核的照片进行格式化分发。生成平台专属导出文件,规范文件组织与命名规则,上传至电商平台及官网,并核验商品列表附件。

容量规划

各流程阶段均存在容量限制。理解并平衡这些限制可避免影响整体吞吐量的瓶颈。

单人拍摄每辆车12张照片,平均耗时7分钟,每小时可处理约8辆车。8小时工作日约可处理60辆车。

借助批量处理工具,单人每小时可处理10-15套车辆数据(含上传、批量执行及初审)。使用自动化工具时,处理能力通常超过拍摄能力。

批次规模优化

批量处理中,批次规模影响效率与灵活性。大批量可最大化效率但延迟输出;小批量提供更快反馈但增加开销。

对于多数高吞吐量作业,10-20辆的批量规模可平衡效率与响应速度。建议处理自然间隔内累积的任务,而非等待任意设定的批量规模。

队列管理

各阶段边界均会形成队列。有效管理队列可确保流程顺畅运行。需使所有相关人员可见队列深度,设定最大可接受队列深度,并定义优先级项如何在不完全中断常规流程的情况下通过队列。

批量操作中的错误处理

高负荷下错误不可避免。系统必须实现自动处理,无需人工逐次干预。构建自动标记问题的检测机制,将标记项转入返工流程而非中断管道。返工流程需与常规流程独立追踪。

管道健康度指标

通过衡量管道性能识别优化空间。需追踪指标包括:日均处理车辆量、各阶段每小时照片处理量、从接收至发布平均耗时、初检合格率、各类错误的返工频率以及各阶段队列深度。

CarBG如何实现批量处理

CarBG提供批量管道所需的基础批处理架构。支持批量上传多组车辆数据,同时应用统一模板,并以批处理模式导出格式化结果。

该平台专为汽车行业设计的处理机制,能可靠地批量处理边缘案例,减少本会造成管道瓶颈的返工情况。

最终思考

构建汽车照片批量处理管道,能将海量照片操作从混乱无序转化为可控流程。设计独立处理阶段、平衡管道容量、优化批次规模、主动管理队列、系统化处理错误、持续监测性能——请以CarBG作为批量处理引擎启动您的管道。

CarBG视角(常见问题精选)

使用批量工具,单人每日可处理多少辆车?

配备完善批量处理工具及成熟工作流后,单人每日可完成80至120组车辆的处理阶段。实际吞吐量取决于每辆车照片数量及质量验证要求。

批量处理的最佳批次规模是多少?

十至二十辆的批量规模能在大多数操作中实现效率与响应速度的平衡。建议处理自然间隔内累积的任务,而非等待任意批量大小。

如何判断流程是否存在瓶颈?

某阶段前排队量持续增长即表明该环节存在瓶颈。优化工作应聚焦实际制约点,而非盲目扩充非瓶颈环节的处理能力。

照片处理应按接收顺序还是优先级排序?

主要按接收顺序处理以维持可预测的流程,但需为时间敏感车辆设置独立优先通道。频繁重新排序造成的流程中断,远大于专门处理紧急事项的影响。

如何处理高并发处理错误?

构建自动化检测机制,在不阻塞流程的前提下标记问题。将标记项转入独立返工处理通道,同时保持正常流程运行。持续追踪返工率并深入探究根本原因。