汽车编辑瓶颈:如何识别并消除最耗时的流程环节

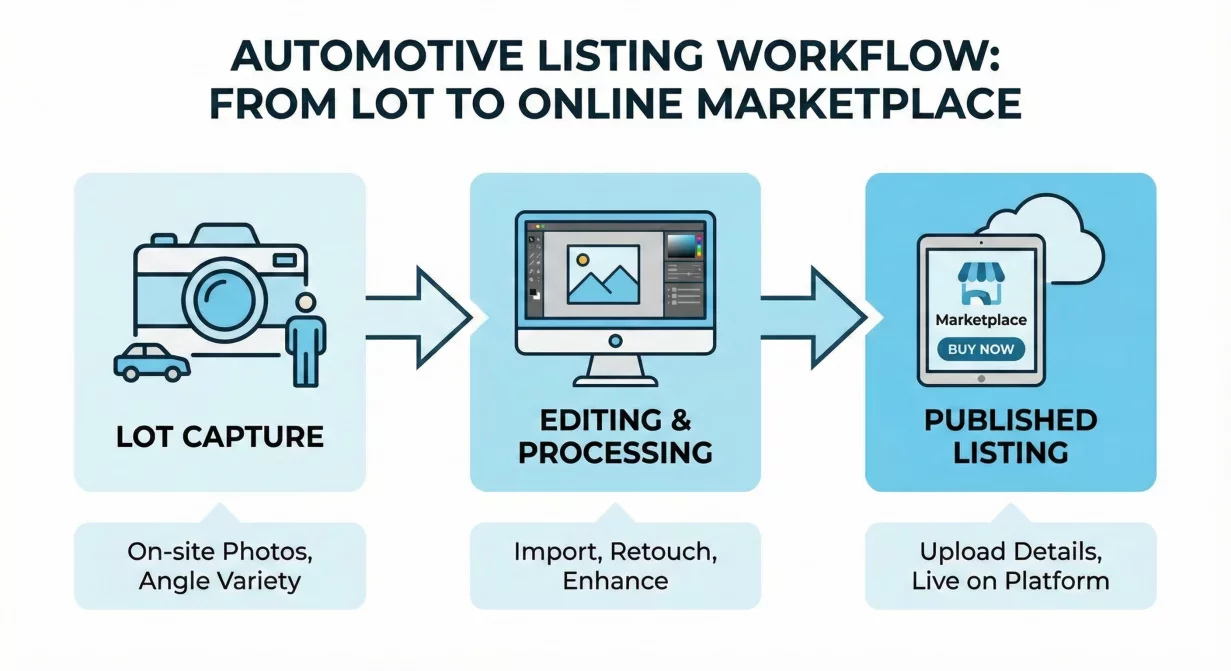

汽车编辑瓶颈延误上架、挫伤员工积极性并造成销售损失。每辆车每耽搁一小时未拍摄或未处理,就意味着在市场中失去一小时的曝光机会。本故障排除指南助您识别工作流程中的瓶颈环节,并针对常见问题提供具体解决方案。

多数经销商虽知晓图片处理流程缓慢,却难以精准定位时间流失点。系统化分析可揭示制约因素,从而实施针对性改进。

如何识别具体瓶颈

解决瓶颈前,必须先定位问题。通过以下诊断流程,精准锁定实际导致流程延迟的环节。

记录各阶段耗时

对十辆车进行全流程阶段计时:

车辆准备(清洗、摆放)

照片采集

文件传输至编辑系统

实际编辑/处理时间

质量审核

导出与格式准备

上传至商品列表/电商平台

计算各阶段平均耗时。耗时最长的阶段即为主要瓶颈。

追踪队列深度

检查每个过渡点是否有待处理的工作:

已准备好拍摄但尚未完成的车辆

已拍摄但未传输的照片

已传输但未编辑的文件

编辑完成但尚未审核

照片已审核但尚未发布

长队列表明上游流程的产出速度超过了下游流程的处理能力。最大队列之后的步骤受到限制。

识别依赖关系

记录每个步骤执行前必须满足的条件:

何时触发照片采集?车辆抵达?细节完成?

谁可执行编辑?仅限特定人员?还是经培训的任何人员?

发布前需要哪些审批?

需要特定人员或顺序审批的依赖关系会形成单点故障。

常见瓶颈:拍摄到编辑的间隙

因无人负责交接环节,照片在拍摄与编辑之间滞留数小时甚至数日。

症状

早晨拍摄的照片需次日甚至更晚才开始编辑

拍摄数日后才进行批量编辑

车辆偶尔在照片发布前售出

根本原因

职责不清:拍摄者不负责编辑,编辑者等待通知却迟迟未收到。

批量积压:编辑以大宗批次而非流水线方式进行。车辆需等待批次满额才处理

优先级冲突:编辑工作与其他任务竞争,繁忙时常被推迟。

解决方案

当日处理目标:制定规则确保所有采集数据四小时内进入编辑环节,并追踪执行情况。

明确交接触发机制:定义明确的交接信号。可采用通知系统、共享队列或定时同步。

缩减批次规模:即时处理每辆车,避免批量积压。按流处理比批处理更利于缩短上架时间。

常见瓶颈:编辑技能限制

仅一人能执行编辑操作。当其忙碌或缺席时,工作将停滞。

症状

特定人员缺席时编辑积压量增加

编辑质量因人而异存在显著差异

员工缺勤时无法相互替补

根本原因

工具复杂性:编辑工作需要特定技能,并非人人具备。复杂的软件限制了参与者范围。

流程未文档化:知识仅存于个别人员脑中,未形成书面规范

培训缺失:交叉培训看似成本高昂,直到关键人员缺席时才显现价值。

解决方案

简化工具:选用技能要求最低的编辑工具。基于模板的处理流程人人可操作。

流程文档化:创建含视觉参考的分步指南。任何人都能遵循文档化流程。

有计划地实施交叉培训:至少培养两名达到基本胜任力的备用人员。在危机迫使培训前就安排培训计划。

常见瓶颈:手动编辑耗时

每张照片需耗费大量手工操作时间才能达到合格效果。

症状

每张照片编辑耗时十五分钟以上

整套车辆数据处理需耗费数小时

质量尚可但吞吐量受限

根本原因

工具不足:手动编辑软件需要专业技能和时间投入,而自动化工具可消除这些限制。

单张照片处理:每张照片单独处理,而非批量统一处理

过度编辑:每张照片都追求完美,而非确保整个库存达到一致的可接受质量。

解决方案

采用批量处理:对整套车辆照片同时进行统一处理。应用单一模板,而非十二次单独编辑。

运用智能增强:AI工具自动处理背景、光线与色彩,仅需人工复核判断。

明确质量标准:建立清晰规范。照片达标即视为完成,避免过度优化。

常见瓶颈:质量审核堵塞

即使编辑速度快,审批要求仍会造成延迟。

症状

编辑完成的照片需经经理审核方可发布

审核集中在每日或每周末批量进行

审核人员变更导致返工循环

根本原因

集中审批:无论照片由谁处理,都必须由同一人审批

标准模糊:缺乏明确准则导致审批主观化。审核人员依据个人偏好而非标准要求修改。

批量审核习惯:审核工作积压成批处理,未能与生产流程同步推进。

解决方案

标准自检机制:制定清晰客观的标准,培训编辑人员自主核对标准。管理者审核仅处理例外情况,不再作为常规流程。

流程化审核:每辆车处理完毕立即审核,避免批量积压。

预先核准模板:规定符合模板标准的照片无需额外审批,模板合规即等同于批准。

常见瓶颈:导出与上传摩擦

照片从编辑系统传输至发布列表耗时过长。

症状

为不同平台手动调整尺寸

需分开操作才能上传至多个市场平台

文件命名与车辆匹配引发错误

根本原因

手动格式化:不同平台需遵循不同规范,需针对每个目标平台进行手动调整。

系统未集成:编辑系统与商品平台未对接,需手动上传。

组织不一致:文件命名与库存系统不匹配,需人工匹配。

解决方案

预设导出:为每个平台配置预设导出方案。一键生成适用于任何目标平台的规范文件。

命名规范统一:采用库存编号或VIN建立文件命名规则,自动匹配库存系统。

探索集成方案:部分工具可直接对接市场平台或库存系统。调查可用连接方案。

成效评估

实施修复后,需验证瓶颈是否真正消除。

时间指标:追踪诊断阶段记录的相同工序时长。针对性优化应体现在工序时间缩短上。

队列缩减:流程优化后,各转换点的队列深度应减少。

总上架时间:终极衡量标准。追踪车辆抵达至发布清单的全程耗时。整体改善程度可验证瓶颈修复是否带来系统效益。

CarBG如何消除常见瓶颈

CarBG通过自动化处理设计解决多个常见瓶颈:批量模板处理消除了每张照片的手动编辑时间;简易界面消除了技能限制;导出预设自动处理平台格式。

对于编辑时间或技能短缺构成瓶颈的经销商,CarBG通常能同时解决这两大制约因素。

最终思考

汽车编辑瓶颈往往隐于无形,在无明显诱因下消耗时间。系统化诊断可揭示工作流程的真实延迟点。针对性修复应着眼根源而非症状。通过成效衡量验证改进效果。每个消除的瓶颈都将加速车辆从入库到市场曝光的路径。立即在现有流程中试用CarBG,见证瓶颈消失的奇迹。

常见问题解答(FAQs)

如何确定优先解决哪个瓶颈?

优先解决排队最长的环节。某步骤前积压的工作量表明该步骤限制了系统吞吐量。若先改进其他环节,只会转移积压任务而无法提升产出效率。

若瓶颈源于人力而非工具怎么办?

人力限制往往源于工具限制。复杂工具需要专业技能和培训,而简易工具能让更多人参与。在增聘人员前,请评估更优质的工具能否消除技能壁垒。

车辆编辑实际应达到何种速度?

在配备合适工具和工作流的情况下,完整车辆数据集的处理(含上传、批量处理、审核和导出)应耗时10-15分钟。若人工编辑每辆车需耗费数小时,则表明工具或流程存在优化空间。

是否该取消质量审核以加快进度?

不应。质量审核能及时发现错误,避免影响买家。应通过明确标准、自我验证和流程化处理来优化审核环节。验证环节不可省略,但可进行优化。

若车辆准备环节成为瓶颈怎么办?

准备环节的瓶颈通常源于细节处理/翻新与摄影排程的脱节。需与细节处理部门协调,标记可拍摄车辆。制定兼顾彻底性与效率的最低清洁标准。

多久应分析一次工作流程瓶颈?

至少每季度一次,且当出现排队车辆增多或上架耗时延长等症状时需立即分析。随着改进措施解决部分瓶颈,新问题将浮现,因此瓶颈位置会动态变化。持续关注才能实现持续改进。