自動車販売店の写真撮影:敷地撮影から掲載済みリストまでの完全なワークフロー

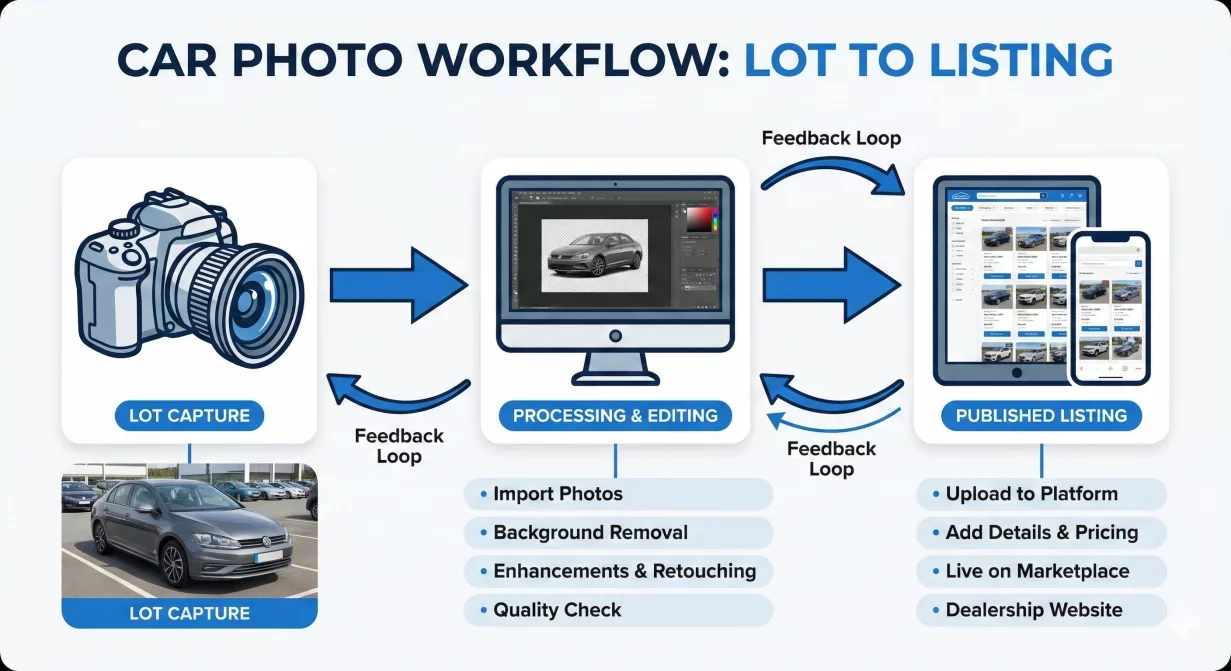

自動車販売店の写真撮影は創造的な作業ではありません。車両が敷地に入庫するのと同時に、一貫性のある市場対応画像を迅速に生成しなければならない業務ワークフローです。本ガイドでは、撮影から掲載までの一連のプロセスを網羅し、写真の成否を分ける意思決定ポイント、ボトルネック、品質管理の要所を特定します。これにより、写真が販売促進に寄与するか、あるいは摩擦を生むかを決定づけます。

このワークフローの各ステップは、その後の全工程に影響を及ぼします。撮影段階で手を抜けば、処理段階で問題が発生します。品質チェックを省略すれば、買い手の信頼を損なう誤りが公開されます。一連の流れを理解することで、個別の要素ではなくシステム全体を最適化できます。

ディーラー写真ワークフローの5段階

効果的な自動車販売店写真撮影は、5つの明確なフェーズを経ます。各フェーズには固有の入力、出力、成功基準があります。現在のプロセスにおける問題は、通常、フェーズ内部ではなくフェーズ間の移行時に発生する障害に起因します。

フェーズ1:車両準備

撮影はカメラを手に取る前から始まります。車両準備の質が、編集スキルに関わらず、撮影素材がプロ仕様の掲載写真となるか、再作業が必要となるかを決定します。

洗車とディテール:清潔な車両は汚れた車両よりも写真映えが格段に良くなります。塗装面のほこり、窓の水垢、内装のゴミは全て写真に写り、購入者に手入れ不足を印象づけます。車両が撮影ラインに入る前に、最低限の清潔基準を設定してください。

内装の整頓:下取り車から私物を撤去する。フロアマットが正しく配置されていることを確認する。シートをまっすぐにし、ミラーを中立位置に調整する。細かな整頓が買い手の質問や再撮影依頼を防ぎます。

配置:車両を指定の撮影場所に移動させます。背景が整った専用スペース、ステージングレーン、あるいは単に最適な場所が該当します。配置を統一することで車両ごとのセットアップ時間を削減できます。

書類確認:ファイル整理用に在庫番号またはVINが準備されていることを確認する。当該車両が実際に撮影対象であり、再整備やその他の工程待ちではないことを確認する。

フェーズ2:撮影

撮影フェーズでは、後続フェーズで処理される生写真が生成されます。撮影品質が最終出力品質の上限を決定します。質の悪い撮影画像を編集で良い出品写真に変えることは不可能です。

機材設定:スマートフォンでもカメラでも、設定の一貫性が重要です。同じ機器、同じ設定、同じ操作者が行う方が、これらの要素がランダムに変化するよりも一貫した結果が得られます。

撮影順序の実行:全車両で標準的なショットリストに従う。典型的な順序は8~16アングル:正面3/4アングル、正面直角、側面、後面、室内広角、ダッシュボード、シート、関連ディテール。アングルを省略すると不完全な掲載となり、再訪問が必要となる。

品質確認:車両から離れる前に端末上で撮影内容を確認する。焦点・露出・構図が最低基準を満たしているか検証する。後で問題を発見するより、即座に再撮影する方がはるかにコスト効率が良い。

ファイル転送:撮影デバイスから処理システムへ写真を速やかに移動。自動クラウド同期、手動アップロード、物理的ファイル転送のいずれか、一貫した転送方法を確立。ファイルの紛失や遅延はワークフローの連続性を断ち切る。

フェーズ3:処理

処理工程では、生の撮影データを標準化されたプロフェッショナルな画像に変換します。背景置換、照明補正、色調補正などの処理を適用し、在庫全体で視覚的な統一性を実現します。

整理:処理開始前に車両ごとに写真をグループ化します。混合車両の個別写真ではなく、車両全体のセットをまとめて処理することで効率が最大化されます。

テンプレート適用:車両セットに標準の背景と補正設定を適用します。各写真を個別にカスタマイズするのではなく、同一の処理を全写真に適用することで一貫性が生まれます。

バッチ処理:1台の車両に関する全写真を同時に処理します。これにより、メインショット、プロファイル、詳細写真が同一の視覚的処理を共有します。単一写真を順次処理すると差異が生じます。

初期レビュー:処理結果をスキャンし明らかな問題を確認してから進行。ここで重大な問題を捕捉することで、修正がより困難な品質チェック段階への到達を防ぎます。

フェーズ4:品質保証

品質保証により、基準を満たさない写真が購入者に届くのを防ぎます。このフェーズでは、処理によって生じた問題や修正されなかった問題を検出します。QAを省略すると時間は節約できますが、信頼性を損なうエラーが公開されてしまいます。

エッジ検査:車両の縁部にアーティファクト、ハロー、クリッピングがないか確認します。特にミラー、アンテナ、ホイール周辺を重点的に点検してください。これらの複雑な形状は処理エラーが最も顕著に現れる箇所です。

一貫性チェック:セット内の全写真をまとめて確認。各画像に同じ視覚的処理が適用されているか?車両セット内の一貫性欠如は、在庫全体での不一致と同様に深刻な損害をもたらす。

完全性検証:必要な全角度が撮影され、正しい順序で並んでいることを確認します。不足している写真は再撮影が必要となり、車両が移動したり状況が変わったりすると不可能になる場合があります。

基準適合性:写真が文書化された品質基準を満たしていることを確認します。明確な基準の価値が発揮されるのはこの段階です。基準がなければ、品質保証は主観的で一貫性を欠くものになります。

フェーズ5:エクスポートと公開

最終フェーズでは、処理・検証済みの写真を各配信先に提供します。エクスポート仕様と公開手順が、品質の高い作業成果を正しく表示するか、誤ったフォーマットで損なわれるかを決定します。

フォーマット準備:各配信プラットフォームが要求する仕様で写真をエクスポートします。マーケットプレイスごとに必要な寸法、ファイルサイズ、圧縮レベルが異なります。バッチエクスポートのプリセット設定により、手動での仕様設定ミスを防止します。

ファイル整理:出品リストとの照合を容易にするため、エクスポートしたファイルに名前を付け整理します。在庫番号やVINを含む一貫した命名規則により、アップロードエラーや誤った車両への添付を防ぎます。

プラットフォームへのアップロード:各関連プラットフォームの掲載情報に写真を追加します。手動アップロードでも自動フィードでも、写真が正しい車両に添付され、意図した順序で表示されることを確認します。

最終確認:公開された出品を買い手が閲覧する状態で確認します。写真が正しく表示され、順序が適切であること、アップロードやプラットフォーム処理中に問題が発生していないことを確認します。

時間分析:実際の作業時間の内訳

各作業工程の所要時間を把握することで、最適化の機会が見えてきます。多くのディーラーは、一部の工程しか追跡していないため、1台あたりの総所要時間を過小評価しています。

車両準備:状態と基準により5~15分。詳細作業が必要な下取り車は大幅に延長。

撮影:効率的に作業した場合、完全なショットシーケンスに5~10分。経験不足のスタッフや困難な条件では延長。

処理:適切なツール使用時、車両1台あたり5~10分(整理・テンプレート適用を含むバッチ処理)。手動編集では数時間かかる。

品質保証:体系的な確認に車両あたり2~5分。急ぎのQAは時間を節約するが、問題をバイヤーに押し付ける。

エクスポートと公開:公開先数とシステム連携により5~15分。複数プラットフォームへの手動アップロードは自動フィードより時間がかかる。

総所要時間(現実的な見積もり):品質検証を含む完全なワークフロー実行で1台あたり25~50分。より短い時間を主張するディーラーは通常、工程を省略するか品質低下を容認している。

ワークフローの一般的な失敗パターン

特定の失敗パターンがディーラー間で繰り返し発生している。これらを認識することで、ワークフローの改善点を特定できる。

撮影と処理のギャップ:引き継ぎ責任者がいないため、撮影から処理まで数日間写真が放置される。写真公開前に車両が売却される、または状況変化で再撮影が必要になるケースあり。

品質チェックの省略:時間的プレッシャーにより、スタッフが品質保証(QA)をスキップし、処理段階から直接公開してしまう。エラーが購入者に伝わり、信頼を損ない、検証にかける時間よりも多くの修正時間を要することが多い。

基準の不統一:担当者が時期によって異なる基準を適用する。文書化された基準と徹底策がなければ、品質は予測不能に変動する。

単一障害点:写真撮影を1人が担当。その者が不在の場合、車両は写真なしで待機状態となる。相互訓練と文書化された手順により個人依存を防止。

ツールの限界:不十分なツールは、プロセス改善では克服できないボトルネックを生む。ツールの限界を回避する作業は、優れたツールがあれば不要な時間の浪費となる。

最適化されたワークフローの構築

各段階で明確な判断を下すことで、この枠組みを自社のワークフローに変換する。

基準の文書化:各段階で許容される状態を文書化する。可能な限り視覚的な例を含める。基準は、一貫して適用できるほど具体的である場合にのみ機能する。

責任の割り当て:各フェーズの担当者およびフェーズ移行の責任者を指定する。責任の不明確さは作業が停滞する隙間を生む。

時間目標:各フェーズの目標時間と車両あたりの総所要時間を設定する。目標値に対する実績を測定する。改善には測定が不可欠である。

品質指標:エラー率、手直し頻度、QA拒否理由を追跡する。これらの指標は、どの段階に注力すべきか、変更が成果を改善するかを明らかにする。

定期的なレビュー:文書化された手順に対し、ワークフローの実行状況を定期的に監査する。逸脱は発生するものだ。監査はそれが定着する前に発見する。

CarBGがワークフローに適合する方法

CarBGはバッチ処理、テンプレートライブラリ、自動補正により処理フェーズを加速。自動車業界特化型AIで品質を維持しつつ、手作業編集を数時間から数分の自動処理に置き換える。

統合ポイント:キャプチャシステムからのバッチアップロード、一貫性を保証するテンプレート適用、主要マーケットプレイス要件に準拠したエクスポートプリセット。多くのディーラーワークフローを制限する処理ボトルネックがほぼ解消されます。

最終的な考察

自動車販売店の写真撮影は、孤立したタスクではなく、完全な業務ワークフローとして扱うことで成功します。各段階は前の段階を基盤として構築され、どこかで発生した問題は前方に伝播します。基準を文書化し、明確な責任者を割り当て、パフォーマンスを測定し、ボトルネックを解消するツールに投資してください。各段階が効率的に機能し、次段階へスムーズに接続されると、車両は到着から掲載まで数日ではなく数時間で移動します。CarBGで処理段階を変革し、周囲のワークフローを最適化することから始めましょう。

よくある質問(FAQ)

車両1台あたりの写真撮影に要する時間は?

適切なツールを用いて効率的に実行した場合、準備から掲載までの完全なワークフローは通常、車両1台あたり25分から50分を要します。これには車両準備、撮影、処理、品質確認、公開が含まれます。大幅に短い時間を主張するディーラーは、通常、工程を省略するか、品質基準を低く設定しています。

写真撮影ワークフローで最もよくある問題は何ですか?

撮影から処理までのギャップが最大の遅延要因です。撮影と編集の引き継ぎ責任が明確でないため、写真が未処理のまま放置されます。明確な責任の所在と当日処理目標を設定することで、この一般的なボトルネックを解消できます。

ディーラーの写真業務は1人で担当すべきですか?

一人に依存すると、その人物が不在時にリスクが生じます。少なくとも撮影と基本処理については複数スタッフを相互訓練させましょう。手順を文書化すれば、最適とは言えなくとも誰でもワークフローを適切に実行できます。

写真ワークフローのパフォーマンスをどう測定するか?

車両到着から掲載完了までの所要時間、再作業を要するエラー率、品質保証(QA)による却下頻度、掲載情報の完全性を追跡します。これらの指標はボトルネックと改善機会を明らかにします。測定されるものは管理されるのです。

より優れた撮影ツールへの投資はいつ行うべきか?

優れたプロセスと訓練されたスタッフがいるにもかかわらず、ツールの制限がパフォーマンスを阻害する場合です。チームがワークフローを適切に実行しているにもかかわらず、品質やスピードの目標を達成できない場合、ツールがボトルネックである可能性が高いです。優れたツールは、数週間以内に時間の節約によって元が取れることがよくあります。

繁忙期にワークフローの品質を維持するには?

時間的制約があっても品質検証を決して省略しないこと。繁忙期に公開されたエラーは閑散期と同様に信頼を損ないます。処理量がキャパシティを超えた場合、品質低下を受け入れるのではなく、人員配置やツールの見直しを検討してください。