自動車写真編集の再作業:よくある原因と修正ループの解消方法

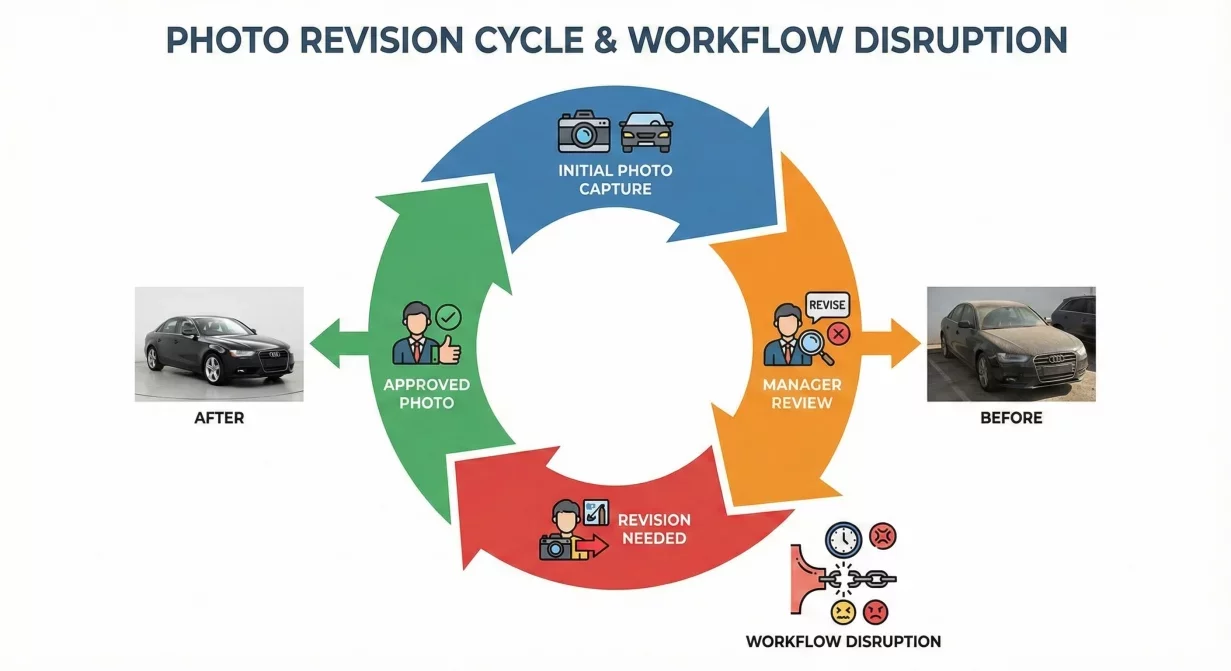

車の写真編集の再作業は、新規在庫の処理に充てるべき時間を消費します。再編集が必要な写真1枚ごとに、初期の労力が無駄になり、出品公開が遅延します。本ガイドでは修正ループが発生する原因を特定し、体系的な予防策を提供します。

再編集は避けられないものではありません。根本原因を理解することで、ほとんどの修正サイクルが発生する前に排除する予防システムを構築できます。

再編集の真のコスト

再編集にかかるコストは、単純な時間消費を超えています。全費用を精算することで、予防策への投資価値が明らかになります。

直接編集時間:再処理には初回処理と同等の時間がかかり、未完成作業の修正時にはさらに時間がかかる場合がある。

コンテキストスイッチング:完成車両への復帰は、現在作業中の車両の作業を中断させる。編集作業自体に加えて、精神的なコンテキスト切り替えによるオーバーヘッドが発生する。

掲載遅延:再作業待ちの車両は購入者に表示されない。遅延する日数分だけ潜在顧客の獲得機会を失う。

士気への影響:繰り返される再作業はスタッフのフラストレーションを招く。フラストレーションは集中力と関与度を低下させ、さらなるミスを誘発する可能性がある。

関係性の摩擦:管理者の却下による再作業が繰り返されると、編集者と審査者の間に緊張が生じる。

再作業カテゴリー1:撮影品質の問題

多くの再作業サイクルは、そもそも編集段階に到達すべきではなかったソース写真に起因します。

一般的な撮影上の問題

ピントが合っていない:ぼやけた画像は許容可能な品質までシャープにできない。背景の置換や補正では根本的なブレは修正できない。

深刻な露出エラー:極端な露出オーバー/アンダーは、処理では回復不可能な情報を失う。ハイライトの白飛びやシャドウの潰れは永久的である。

撮影角度の不足:編集時に発見される不完全な撮影シーケンスは再撮影を必要とするが、車両が移動していたり状況が変わっていたりすると不可能となる。

構図上の問題:フレーム内の不要物、誤って開いたままのドア、価格シールが写り込んでいる場合、問題部分を編集で修正するか再撮影が必要となる。

予防システム

撮影品質ゲート:車両から離れる前に、各写真が最低基準を満たしていることを確認する。撮影直後にデバイス上で焦点・露出・構図をチェックする。

撮影順序チェックリスト:次の車両へ移動する前に、物理的または頭の中のチェックリストを用いて全角度の撮影が完了していることを確認する。

ステージング検査:撮影開始前に車両周囲を巡回し、注意をそらす要素がないか確認する。30秒の検査が数時間の修正作業を防ぐ。

転送時レビュー:ファイル転送中の簡易確認で、編集作業開始前の問題点を捕捉。

再作業カテゴリー2:処理エラー

編集工程で生じた技術的問題は、公開前に修正が必要。

一般的な処理上の問題

エッジアーティファクト:背景除去による車両輪郭周囲のハロー、フリンジ、粗いエッジ。

欠落要素:マスキングエラーによりミラー、アンテナ、その他の細部部品が切り取られる。

影の問題:欠落、位置ずれ、または非現実的な影による浮遊感。

色調変化:意図しない色の変化により、車両塗装が不正確に表現される。

処理の不統一:同一車両セット内の異なる写真に異なる処理が施され、視覚的な不連続性が生じる。

予防システム

ツールのアップグレード:編集ツールが常にアーティファクトを生成する場合は、より優れたツールへの投資を検討してください。不十分なツールとの戦いは、ツールのコスト以上の損失をもたらします。

テンプレートの一貫性:各車両セット内の全写真に同一テンプレートを使用。個別の写真を手動調整するとばらつきが生じる。

処理レビュー:エクスポート前に、処理直後の結果を確認する。問題を早期に発見すれば、効率的な修正が可能となる。

ズーム確認:サムネイルだけでなく、最大ズームで確認すること。小さいサイズでは見えないエッジのアーティファクトが、購入者が拡大表示をクリックすると明らかになる。

再作業カテゴリー3:標準的な位置ずれ

技術的には品質要件を満たしているが、審査員の期待やブランド基準に合致しない写真。

よくある位置ずれの問題

背景スタイルの不一致:編集者が選んだ背景が審査員の好みに合わない。主観的な好みの衝突。

補正レベルの相違:補正が過剰/不足と評価される。客観的基準が適用されていない。

トリミングの好み:あるレビュアーは満足するが別のレビュアーは満足しない構図。期待値の不一致。

要求事項の変更:時間経過や審査者間で基準が変動する。昨日まで許容されていたものが今日却下される。

予防システム

基準を明文化する:許容される写真の具体的な基準を文書化する。視覚的な例を含める。基準が頭の中だけに存在すると、一貫した適用が不可能となる。

事前承認テンプレート:制作使用前にテンプレートと設定を合意する。承認済みテンプレートに合致する写真は再評価不要とする。

主観的審査の排除:意見に基づく審査を基準に基づく検証に置き換える。写真は文書化された基準を満たしているか?「はい」なら承認、「いいえ」なら具体的な修正が必要。

審査者基準の一貫性:複数人が審査する場合は、全員が同一基準を適用するよう確保する。同じ参照資料を用いて審査者を共同で訓練する。

再作業カテゴリー4:下流工程での要件変更

処理時点では適切であったが、要件変更により修正が必要な写真。

一般的な要件変更

新規マーケットプレイスの追加:既存のエクスポート仕様とは異なる仕様を要求するプラットフォームが追加された。

プラットフォーム仕様変更:マーケットプレイスが要件を更新し、既存の写真が準拠しなくなる。

ブランド基準の更新:新しいブランドガイドラインにより、従来の基準とは異なる表現が要求される。

マネージャーの好み変更:新マネージャーが前任者が承認したものと異なる見た目を希望。

予防システム

包括的なエクスポート設定:最初から全ての現行プラットフォームおよび将来想定されるプラットフォーム向けにエクスポートを設定する。プリセットを追加する方が、アーカイブを再処理するより容易である。

ソースファイルの保存:未加工のオリジナルを保持し、再処理時に再撮影を不要とする。ストレージは安価だが、再撮影は高コストである。

安定した基準の遵守:恣意的な基準変更を避ける。変更には好み以外の明確な正当性が必要。

変更影響評価:変更実施前に、アーカイブ済み写真の更新必要性を評価する。後から必要性に気づくのではなく、移行計画を立てる。

再作業防止システムの構築

包括的な予防策は、全てのカテゴリーを体系的に対処する。

各移行段階における品質ゲート

ワークフロー段階間に検証ポイントを設定。早期発見の問題は修正コストが低い。

撮影後:車両離脱前に焦点・露出・完全性を確認

転送後:編集開始前の簡易レビュー

処理後:エクスポート準備前に結果を確認

エクスポート後:ファイルが目的地の仕様を満たしていることを確認

標準文書化

意見の相違が生じる可能性のある事項はすべて文書化する:

許容されるキャプチャ品質基準

承認済みテンプレートと設定

視覚的例を用いた処理品質基準

各プラットフォーム向けエクスポート仕様

パターン識別のためのフィードバックループ

再作業の理由を追跡し、繰り返し発生する問題を特定する:

各手直しの発生理由を記録

パターンを特定するためログを毎週確認

頻発する問題の根本原因に対処する

学んだ内容に基づいて予防システムを更新する

CarBGが手戻りを削減する仕組み

CarBGは、エッジ品質・影生成・色調の一貫性を確実に処理する自動車専用AIにより、処理関連の再作業を最小化します。テンプレートベースのバッチ処理により、車両セット内の写真間のばらつきを排除します。

一貫した処理により、承認済みテンプレート基準を満たす写真は個別レビュー調整が不要になります。手動編集で生じがちなアーティファクトも発生しません。

まとめ

自動車写真編集の再作業は避けられないものではなく、予防可能です。各再作業カテゴリーには特定可能な原因と効果的な予防システムが存在します。品質ゲートへの投資、基準の文書化、信頼性の高いツールの使用、パターン追跡により、修正ループを体系的に排除しましょう。節約された時間は、古い作業の繰り返しではなく、新規在庫の処理に直接充てられます。CarBGで写真を処理し、初回から公開可能な結果を生む編集を体験してください。

よくある質問(FAQ)

どの程度の修正が許容範囲ですか?

初期処理後の再編集が必要となる写真の割合は5%未満を目標とします。これを超える割合は調査すべきシステム的問題を示しています。多少の再編集は避けられませんが、頻繁な再編集は予防策の必要性を示しています。

再作業防止の責任は誰にある?

各工程の担当者が予防責任を負います。撮影品質は写真家の責任。処理品質は編集者の責任。レビューの一貫性は管理職の責任。各役割が担当分野の再作業を防止します。

作業を迅速化するため品質チェックを省略すべきですか?

いいえ。品質チェックは再作業より速い。30秒の検証が30分の修正を防ぐ。チェックを省略しても時間は節約できず、予防から修正へ時間を移し、遅延を生む。

基準を頻繁に変更する管理者をどう対処すべきか?

文書化された基準を要求し、その安定性を確保してください。要求変更による手戻りのコストを提示しましょう。新規基準は将来に向けて適用し、アーカイブ済み写真への遡及適用は行わないよう提案してください。

正当な品質問題による手戻りは?

正当な問題は、上流の品質ゲートが問題を捕捉できていないことを示しています。上流の検証を強化してください。問題がゲートを通過する場合は、ゲート自体の改善が必要です。手直しは例外であって、日常業務であってはなりません。

手戻りのパターンを効果的に追跡するには?

簡易な記録で十分:日付、車両、手直し理由、所要時間。毎週繰り返し発生する理由を確認。月2回以上出現する原因は対応する。追跡は複雑でなくとも有用である。